La vibración torsional es una preocupación importante en sistemas de maquinaria como bombas, compresores y turbinas. Estos máquinas constituyen el núcleo de muchas actividades industriales. Tales vibraciones pueden actuar como peligros ocultos. Causan desgaste y posible rotura en los conjuntos de eje. A menudo, no muestran advertencias claras como ruido fuerte o temblores fuertes. Para los operadores de plantas, ingenieros y equipos de mantenimiento, es vital captar y reducir los problemas de torsión en los acoplamientos. Garantiza un funcionamiento sin problemas, fiabilidad y seguridad. Este blog examina lo que causa problemas de torsión. También cubre planes útiles para vencerlos. Además, explica cómo de primer nivel accesorios de tuberías ranuradascomo los de Vicast, pueden ayudar a resolver estas dificultades.

Comprender la vibración torsional en la maquinaria

La vibración torsional ocurre cuando las partes de la máquina como los ejes y los acoplamientos se giren. Esta torsión proviene de diferentes fuerzas. Estos temblores pueden causar grandes problemas. Estos incluyen el desgaste del eje, la ruptura del acoplamiento y una vida útil más corta de la máquina. Los resultados suelen ser graves. Paradas no planificadas y costosas reparaciones dañan la salida.

¿Qué causa la vibración torsional?

Las vibraciones torsionales provienen de muchas fuentes. Estos incluyen fuerzas eléctricas, mecánicas y aerodinámicas. Estas son las principales causas:

Fuerzas eléctricas:

En máquinas eléctricas como motores, el par de separación de aire y las fuerzas sub-sincrónicas pueden convertirse en acciones de torsión. Esto ocurre especialmente cuando está relacionado con los cambios actuales en la red eléctrica.

Fuerzas mecánicas:

La mala alineación, los cambios de carga y los eventos repentinos (como arranques o paradas) pueden causar sacudidas torsionales.

Fuerzas aerodinámicas:

Las fuerzas de fluido en los impulsores, palas o rotores en compresores y turbinas se suman a las fuerzas de torsión.

Baja amortiguación:

Los sistemas de maquinaria a menudo tienen una amortiguación torsional débil. Esto provoca un desvanecimiento lento de las vibraciones y picos de par fuertes durante las resonancias.

Estas razones hacen que la vibración torsional sea un problema complicado. Necesita un cuidadoso estudio y acción.

Por qué los problemas de torsión son críticos

Los problemas de torsión pueden dañar silenciosamente las piezas de la máquina. Los acoplamientos y ejes sufren desgaste. La fatiga es no lineal. Esto significa que incluso pequeños pares de torsión pueden causar grandes daños con el tiempo. Sin la observación y acción adecuadas, estos problemas pueden llevar a:

- Fallas repentinas en acoplamientos o ejes.

- Aumento de los costos de mantenimiento por reparaciones repetidas.

- Reducción de la eficacia y fiabilidad operacionales.

- Peligros de seguridad para personas y equipos.

Estrategias para superar los problemas de torsión

Fijar la vibración torsional requiere muchos métodos. Estos incluyen la elección adecuada del acoplamiento, el modelado torsional exacto y la observación útil. A continuación, describimos los planes clave para reducir los problemas de torsión en sus acoplamientos.

1. Seleccione el tipo de acoplamiento adecuado

Los acoplamientos son muy importantes para gestionar la acción torsional. Elegir el tipo correcto puede reducir en gran medida la posibilidad de problemas de torsión. Los dos tipos principales utilizados en sistemas de maquinaria son:

| Tipo de acoplamiento | Características | Usos comunes | Beneficios | Desventajas |

| Alta rigidez torsional | Rígido, poco flexible, gran fiabilidad, maneja desalineamiento | Bombas, compresores, turbinas, motores eléctricos | Gran fiabilidad, bajo mantenimiento, alta frecuencia natural | Pequeño flex para casos especiales |

| Flexible (no metálico) | Baja rigidez, fuerte amortiguación, maneja gran desalineamiento | Máquinas especiales con necesidades especiales | Fuerte amortiguación, se adapta a ciertos casos | Más mantenimiento, posibles problemas de fiabilidad |

Acoplamientos de alta rigidez torsional:

Estos son a menudo llamados acoplamientos metálicos-flexibles. Son perfectos para la mayoría de las máquinas vitales. Mantienen altas frecuencias de torsión naturales lejos del rango de velocidad de funcionamiento. Esto reduce el riesgo de resonancia. Los tipos comunes incluyen acoplamientos tipo disco y tipo diafragma. Estos ofrecen flexibilidad para hacer frente a la desalineación operacional (como el crecimiento del calor en las turbinas).

Acoplamientos flexibles:

La gente los utiliza en casos particulares que necesitan una fuerte amortiguación. Sin embargo, su menor rigidez y mayores necesidades de mantenimiento los hacen menos buenos para usos vitales.

Sugerencia:

Para la mayoría de los usos industriales, los acoplamientos de alta rigidez torsional son mejores. Duran mucho y necesitan poco cuidado. Asegúrese de que el acoplamiento está hecho para manejar su máquina’ condiciones de trabajo exactas. Estos incluyen cambios de temperatura y cargas de empuje.

2. Realizar modelado torsional preciso

Un modelo torsional exacto del sistema de maquinaria es esencial. Ayuda a comprobar y reducir la vibración torsional. Entre los puntos importantes se incluyen:

Detalle del modelo:

Utiliza un buen número de piezas torsionales basadas en el know-how y las reglas. Concéntrese en puntos con grandes cambios de diámetro o formas desiguales. Estos incluyen piezas de eje con sellos y rodamientos.

Rango de frecuencia:

Estudiar la respuesta de agitación en todo el rango de velocidad de funcionamiento. Esto encuentra posibles puntos de resonancia.

Acción no lineal:

Piense en rasgos de torsión no lineales. Esto es especialmente cierto para los acoplamientos no metálicos donde la rigidez cambia con la carga de par.

Buen método:

Realice un estudio de sensibilidad para comprobar los resultados de amortiguación. Mejorar el modelo utilizando hechos del mundo real. Esto ayuda a corregir errores en valores de flexión torsional, principalmente para acoplamientos no metálicos.

3. Mejorar la amortiguación torsional

Aumentar la amortiguación torsional puede reducir el tamaño de las agitaciones. También reduce los peligros de resonancia. Las formas comunes de amortiguación incluyen:

- Amortización aerodinámica:Las fuerzas del fluido sobre los impulsores, palas o rotores pueden dar amortiguación, especialmente en compresores y turbinas.

- Histéresis del material:Las cosas del eje muestran amortiguación a altos niveles de tensión de agitación.

- Amortización de acoplamiento:Los acoplamientos no metálicos ofrecen una mayor amortiguación por deslizamiento o pérdida de energía en piezas flexibles.

- Pérdidas de rodamientos:Los rodamientos de aceite o magnéticos pueden contribuir a la amortiguación, principalmente en sistemas controlados.

Consejo:

La aerodinámica y la amortiguación del material son naturales. Pero la elección de acoplamiento puede cambiar enormemente la amortiguación. Los acoplamientos flexibles no metálicos proporcionan una mayor amortiguación, pero necesitan un cuidadoso mantenimiento para evitar el desgaste.

4. Implementar el monitoreo torsional

La observación constante de la vibración torsional es clave para la detección temprana de problemas. Los sistemas modernos de observación utilizan nuevas herramientas, como:

- Sondas de recogida magnética:Medir la agitación torsional a través de los dientes de engranajes o codificadores de eje.

- Óptica láser:Dar medidas exactas, sin tacto de acción de torsión.

- Medidores de tensión:Antiguo estilo pero menos común porque son difíciles de configurar.

¿Por qué ver?

La observación torsional proporciona datos en vivo para comprobar modelos, confirmar la rigidez del acoplamiento y detectar posibles averías (como grietas en partes de acoplamiento). La retroalimentación de las medidas puede mejorar los modelos de estudio y aumentar la fiabilidad de la máquina.

5. Abordar el comportamiento no lineal y la degradación

Los acoplamientos, especialmente los no metálicos, muestran acción no lineal a medida que cambia el par. Esto puede mover frecuencias de torsión naturales. Pueden alinearse con frecuencias de fuerza que causan fuertes temblores o fallas de desgaste. Para solucionar esto:

- Realice estudios de sensibilidad para comprobar los resultados no lineales y el desgaste.

- Ejecute pruebas de comprobación de torsión durante pruebas de rendimiento en la tienda o en el sitio.

- Compruebe los acoplamientos a menudo para detectar signos de daño. Esto es clave para las piezas no metálicas que se desgastan fácilmente.

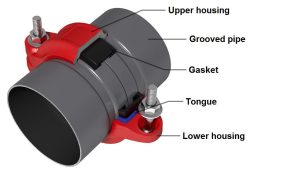

Vicast: Su proveedor confiable de acoplamiento para tubos ranurados

Al superar los problemas de torsión, los acoplamientos de alta calidad son clave para el éxito. Vicast es un fabricante líder de accesorios de tuberías ranuradas desde 1982. Ofrecen Respuestas nuevas y fiables para usos industriales. Su planta de producción cubre 1,4 millones de metros cuadrados. Tienen más de 4500 trabajadores. Vicast sigue estrictas normas de calidadincluyendo ISO 9001 y ISO 14001. Sus acoplamientos ranurados, como el acoplamiento ranurado rígido XGOT02, están construidos para resistencia, exactitud y fácil ajuste. Son excelentes para HVAC, seguridad contra incendios y otras configuraciones de alta presión. Vicast’ Su enfoque en nuevas ideas y atención al cliente asegura que sus artículos satisfagan las exigentes necesidades de los sistemas de maquinaria modernos. Esto le ayuda a reducir los problemas de torsión bien.

Conclusión

Bater los problemas de torsión en sus acoplamientos es un movimiento clave. Se asegura de que sus sistemas de maquinaria son fiables, eficaces y seguros. Elija el tipo de acoplamiento adecuado. Hacer modelado torsional exacto. Aumentar la amortiguación. Establecer sistemas de observación. Tratar la acción no lineal. Hacer esto puede reducir en gran medida los peligros asociados con la vibración torsional. Trabajar con un proveedor de confianza como Vicast le ofrece acoplamientos ranurados superiores. Estos cumplen con las demandas de sus usos exactos. Con estos planes en su lugar, usted protege su equipo. Reduce el tiempo de inactividad. Hace que el rendimiento operativo sea lo mejor posible.

Preguntas frecuentes

¿Cómo sé si mi maquinaria experimenta problemas de torsión?

Los problemas de torsión pueden no causar signos claros como ruido o temblores visibles. Observe las pistas indirectas como el desgaste repentino del eje o el acoplamiento, grietas en las piezas o peor eficacia de la máquina. El uso de sistemas de observación torsional puede ayudar a detectar estos problemas temprano.

¿Cuál es el mejor tipo de acoplamiento para superar los problemas de torsión?

Los acoplamientos de alta rigidez torsional como el tipo de disco o el tipo de diafragma suelen ser los mejores para la mayoría de los sistemas de maquinaria. Ofrecen una gran fiabilidad, bajo cuidado y mantienen las frecuencias de torsión naturales lejos del rango de funcionamiento. Esto reduce los peligros de resonancia.

¿Cómo puede el monitoreo torsional ayudar a prevenir el fallo del acoplamiento?

Los sistemas de observación torsional, como los que usan óptica láser o sondas magnéticas, dan hechos en vivo sobre los niveles de temblor. Esto le permite comprobar los modelos de torsión, ver cambios en las frecuencias naturales y detectar posibles averías antes de causar grandes daños.

¿Por qué es importante la amortiguación torsional para superar los problemas de torsión?

La amortiguación torsional reduce el tamaño de las agitaciones. Detene torsiones fuertes durante las resonancias. Maneras como la amortiguación aerodinámica, la histéresis del material y las partes de acoplamiento no metálicas pueden aumentar la amortiguación. Pero debe comprobarlos bien para su uso exacto.

Puede Vicast’ ¿Los acoplamientos ranurados ayudan a resolver los problemas de torsión?

Sí, Vicast’ Los acoplamientos ranurados, como el XGOT02, están hechos para la dureza y la exactitud. Manejan la desalineación operativa y los estados de alta presión. Su sólida construcción ayuda a mantener la estabilidad y reducir el peligro de vibración torsional en los sistemas de maquinaria.